| Роль Института химии КНЦ РАН как флагмана науки на Кольском полуострове |

|

|

|

Калинников В.Т., академик РАН, член Президиума РАН, председатель Президиума КНЦ РАН, директор ИХТРЭМС «Комплексная идея есть идея экономическая, создающая максимальные ценности с наименьшей затратой средств и энергии, идея использования сырья до конца, ... идея возможного сохранения наших природных запасов на будущее». академик А.Е. Ферсман — организатор Кольского научного центра РАН (Хибинской горной станции АН СССР)

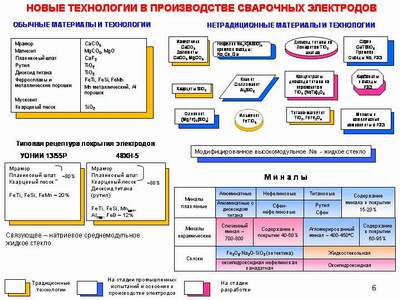

Первыми исполнителями и руководителями работ были Борис Николаевич Мелентьев и Яков Гаврилович Горощенко. Перспективность Кольского полуострова как наиболее богатой редкометалльной провинции страны послужили причиной создания единственного в составе Академии наук Института химии редких металлов. Решение было принято 27 декабря 1957 г. на заседании Президиума АН СССР. Через год в его составе было уже 5 лабораторий с общим штатом 71 человек. Большую роль в появлении Института и формировании научной тематики сыграл академик Иван Владимирович Тананаев, имя которого присвоено Институту в 1997 году в канун 40-летнего юбилея. Основной целью Института было и остается выполнение фундаментальных научных исследований и прикладных разработок в области создания научных основ комплексной экологически безопасной переработки природного, техногенного сырья и горнопромышленных отходов, содержащих редкие, благородные и цветные металлы, и новых высокоэффективных материалов. Первыми объектами исследований стали концентраты лопарита, перовскита, сфена, эвдиалита, поллуцита, сподумена, кианита как источники редких металлов и др. соединений. За пятидесятилетнюю историю Институт возглавляли 4 директора:первым был Михаил Дмитриевич Фугзан, с 1959 по 1972 г.г. - Олег Семенович Игнатьев, затем - Валентин Иванович Белокосков, а с 1981 г. по настоящее время - профессор Владимир Трофимович Калинников. Разработанная в Институте сернокислотная технология переработки лопаритового концентрата (основные разработчики Горощенко Я.Г., Мотов Д.Л., Бабкин А.Г., Белокосков В.И., Майоров В.Г., Склокин Л.И.) была реализована на Сланцехимическом заводе в Эстонии в 1969 г. По ней перерабатывалось более половины производимого на ОАО «Ловозерский ГОК» концентрата. Данный концентрат и сегодня является основным видом минерального сырья для производства соединений редкоземельных элементов, ниобия и его соединений и в значительной мере покрывает потребности страны в тантале. Исследования в области физикохимии соединений подгруппы титана послужили основой для разработки технологии получения из лопарита титановых пигментов и дубителя для кож. Последний был внедрен на большинстве кожевенных заводов СССР (руководитель работ Мотов Д.Л.). В 80-десятые годы прошлого столетия на титановый дубитель было продано три лицензии в Италию и Австралию на сумму 2.6 млн.долларов. По тем временам это были самые крупные суммы, полученные за реализацию разработок советских ученых за рубежом. В дальнейшем результаты фундаментальных исследований технологии титано-редкометалльного сырья Института легли в основу разработки физико-химических основ переработки перовскита. При обогащении перовскит-титаномагнетитовых руд уникального по запасам Африкандского месторождения по технологии Горного института КНЦ РАН получается перовскитовый концентрат, содержащий до 50% диоксида титана, а также в меньшем количестве ниобий, тантал и редкоземельные элементы. В зависимости от места внедрения переработка перовскитового концентрата может эффективно проводиться по различным комплексным схемам. Конечными продуктами являются титановые пигменты высших марок, сварочные материалы, соединения редких и редкоземельных элементов и металлический титан. Ключевые операции многих вариантов технологии прошли испытания в масштабах от укрупненных до опытно-промышленных. В число известных работ Института, с успехом использовавшихся в народном хозяйстве, относятся технологии получения высокочистых металлических натрия, калия, цезия и рубидия и целого спектра особо чистых соединений редких щелочных элементов, используемых для выращивания монокристаллов для нужд электронной и лазерной техники. Большая роль во внедрении данных работ принадлежит Локшину Э.П., создавшему опытно-промышленное производство на ОАО «Ловозерский ГОК» В Институте разработана технология концентрирования рубидия, при переработке нефелинового сырья. Рубидий в больших количествах может быть использован в катализаторах синтеза органических и неорганических соединений, в аккумуляторах в северном исполнении, в твердых электролитах и других областях техники. Разработаны оригинальные комплексные экологически безопасные схемы выделения соединений этого редкого металла. Схемы детально проработаны не только в лабораторных, но и опытно-промышленных масштабах. При переработке 1 млн.т нефелина можно попутно получать до 75 т сульфата рубидия и 2 т сульфата цезия. В ОАО «Севредмет» по разработкам Института было организовано промышленное производство особо чистых натрия, калия, рубидия и цезия, метафосфатов щелочных металлов, рубидийсодержащих твердых электролитов, протиевых и дейтерированных гидроксидов рубидия и цезия и другой продукции. В области совершенствования технологий наиболее заметные достижения Института связаны с переходом от традиционных Перспективным редкометалльным сырьем является эвдиалитовый концентрат, для которого в Институте отрабатывается гидрометаллургическая технология с получением соединений циркония, гафния, редкоземельных элементов, ниобия, тантала и др. Научно обоснованы и разработаны экстракционные способы извлечения и очистки железа из технологических растворов переработки Кольского сырья и из травильных растворов металлургических производств. Получены кондиционные железосодержащие материалы, включая высокочистые соединения. Совместно с Государственным институтом азотной промышленности и ОАО “Апатит” разработана и проверена в опытно-промышленном масштабе азотно-плазмохимическая технология переработки нефелинового концентрата и непосредственно нефелинсодержащих отходов апатитового производства. Впервые были найдены режимы одностадийного кислотного разложения нефелина с получением фильтруемых кремнеземных остатков. Разработана технология термической переработки смеси азотнокислых солей с получением алюминатных спеков. Отработана технология безотходной переработки спеков на глинозем, соду, калийную селитру, фосфорно-калийные удобрения и аморфный кремнезем. Установлены новые перспективные области применения продуктов, в том числе при разработке взрывчатых веществ (ВВ) «Гранулит-АК» и «Нитранит», которые допущены Госгортехнадзором России для использования на горнодобывающих предприятиях страны. Совместно с Горным институтом КНЦ на горно-обогатительных комбинатах ОАО «Олкон» и ОАО «Апатит» внедрена технология получения водосодержащего ВВ на основе кремнийсодержащего загустителя. Использование нового ВВ («Акватол Т-20ГК») в условиях рудников комбинатов позволило повысить технико-экономические показатели и улучшить экологическую обстановку при буро-взрывных работах. За этот цикл работ группе сотрудников Института в 1997г. присуждена Премия Правительства РФ в области науки и техники. В Институте разработана технология получения алюмокремниевого коагулянта-флокулянта из нефелина для очистки природных, сточных и сбросных вод обогатительных производств от взвесей, нефтепродуктов, фтора и железа. Этот продукт заменил дорогой и экологически вредный органический реагент ПВК-1. Испытания проведены на ОПЗ «Минудобрения» и в ОАО «Апатит», ОАО «Карельский окатыш». Только в ОАО «Апатит» для собственных нужд производится до 100000 т коагулянта в год. Выполненные в Институте исследования служат обоснованием для создания новых производств дефицитных продуктов, в частности, сварочных материалов (Слайд 6), пигментов и сорбентов из нетрадиционного сырья или продуктов их переработки. Опытно-промышленные испытания по получению новых материалов проводятся на установке ОАО «Апатит» (Слайд 7). Применение сорбента на реальных объектах ОАО «Атомфлот», «Кольская АЭС» и др., загрязненных радионуклидами, а также катионами цветных тяжелых элементов (сточные воды гальванических производств), доказали его эффективность. Важными в решении проблемы самообеспечения России дешевыми керновыми пигментами являются пионерные разработки Института по использованию для этой цели техногенных алюмосиликатных отходов и золоуносов тепловых станций, повышающих коррозионно-, термо-, свето- и атмосферостойкость продуктов. Практическая реализация концептуальной схемы Института по переработке нетрадиционного сырья обеспечивает снижение общей нагрузки на окружающую среду за счет утилизации значительной части неиспользуемых в настоящее время техногенных отходов. Перспективным сырьевым источником для удовлетворения потребностей России в лантаноидах являются хибинские апатиты. Содержание лантаноидов в них высоко, а соотношение индивидуальных элементов близко к оптимальному в структуре потребления и, что главное, это единственное нерадиоактивное редкоземельное сырье. В последние годы по проблеме получения лантаноидов из апатита в Институте достигнуты существенные результаты, способствующие, по нашему мнению, решению проблемы извлечения лантаноидов, хотя и не снимающие все вопросы. Наряду с гидрометаллургическими в Институте развиваются сольвометаллургические процессы, основанные на применении неводных растворителей. Установлены преимущества нового метода по сравнению с известными при переработке перовскита и ванадийсодержащего титаномагнетита и техногенного продукта (конверторного шлака). В последние годы опережающее развитие в Институте получили работы по материаловедению, в первую очередь, разработка научных основ получения материалов для электронной техники и других наукоемких производств. Успех на рынке высоких технологий в XXI веке в значительной степени будет обусловлен прогрессом в получении новых функциональных материалов. В частности, сегнетоэлектрические кристаллы формируют многие новейшие направления электроники, акусто- и оптоэлектроники, лазерной техники, систем связи и автоматики, оптических запоминающих сред, технологии обработки материалов и медицинской техники. Материаловедение включает синтез новых и совершенствование методов получения известных материалов на основе чистых металлов и их соединений: · специальных керамик и монокристаллов с сегнетоэлектрическими, сегнетомагнитными и суперионными свойствами;· высокотемпературных и традиционных сверхпроводников;· конденсаторных материалов;· композиционных материалов с металлической или керамической матрицей и покрытием из редких металлов или соединений на их основе;· высокочистых щелочных, редких, в т.ч. редкоземельных металлов, и их соединений.В частности, в Институте проведено систематическое изучение большого количества систем с фторидами, оксофторидами и оксидами ниобия и тантала. В совокупности с процессами получения, экстракционного разделения и очистки ниобия и тантала эти исследования позволили создать технологию получения высокочистых танталата и ниобата лития для нужд электронной техники. Технология отработана в опытно-промышленном масштабе на созданной в Институте установке. Полученные данные послужили основой для проектирования и строительства в Апатитах завода материалов электронной техники (ОАО «Северные кристаллы»).

Наиболее интересными представляются работы по повышению стойкости сегнетоэлектрических материалов к лазерному излучению. Установлено, что кристаллы ниобата лития конгруэнтного состава при легировании катионами малого радиуса в определенном диапазоне концентраций примесей обладают повышенной стойкостью к повреждению лазерным излучением и по своим оптическим характеристикам близки к кристаллам стехиометрического состава, выращивание больших размеров которых в производстве затруднено. Практические результаты подкреплены теоретическими исследованиями, в рамках которых впервые развита обобщенная модель углового перекрывания, позволяющая исследовать особенности влияния всех возможных типов лигандов на электронное строение соединений переходных металлов. Исследования механизма и кинетика электродных и химических реакций в расплавах солей послужили основой для разработки способов очистки редких металлов и получения композиционных материалов. Предложен оригинальный технологический процесс получения металлического скандия чистотой до 99.999 мас.%. Показана перспективность использования электрохимического синтеза для получения монокристаллов, покрытий из тантала, ниобия, гафния, других редких тугоплавких металлов, их боридов и карбидов на изделиях сложной конфигурации, а также высокочистых, дисперсных порошков боридов тугоплавких и редкоземельных металлов. Получены результаты, представляющие интерес для понимания процессов переноса заряда в ионно-электронных проводниках. В настоящее время разрабатывается новый подход к процессу управления химическим и фазовым составом продуктов электрохимического синтеза, основанный на контроле состава внешней сферы комплексов. Методом высокотемпературного электрохимического синтеза с использованием хлоридно-фторидных расплавов впервые получены нанотрубки гексаборида гадолиния. Предложен механизм их образования. В Институте создана аппаратура и действует экспериментальный участок для нанесения беспористых, хорошо сцепленных с основой ниобиевых и танталовых покрытий различной толщины на изделия сложной формы из стали, меди, графита и других материалов. Практический интерес представляет работа металлургов Института по танталовым и ниобиевым объемно-пористым конденсаторам, являющимся неотъемлемой частью современной радиоэлектронной аппаратуры. Для улучшения массо-габаритных и электрических характеристик отечественных конденсаторов и существенного снижения расхода металла необходимы танталовые или ниобиевые порошки с удельным зарядом на уровне от 20000 мкКл/г. В Институте разработана и освоена в опытном производстве технология высокочистых соединений ниобия, тантала и на их основе высокоёмких натриетермических конденсаторных порошков с удельным зарядом до 80000 мкКл/г, не имеющих аналогов в отечественной практике. Опытно-промышленные партии порошков используются предприятиями для выпуска серийной продукции и создания новых конденсаторов с улучшенными параметрами. Исследования в области порошковой металлургии, выполненные под руководством проф. Штейнберга А.Н. и продолженные Фрейдиным Б.М., позволили разработать принципиально новую технологию получения сплавов, содержащих фосфор, в частности, медь-фосфор, железо-фосфор и т.п. с использованием имеющегося в регионе фосфатного сырья. Технология имеет значительные преимущества, по сравнению с существующими, по своей простоте, экономической и экологической безопасности. Этими же исследователями разработан композиционный порошок (система железо-диоксид титана), который предназначен для нанесения износостойких и антифрикционных покрытий на различные детали машин и механизмов. Сырьем для получения этого порошка могут быть титаномагнетиты различного химического состава, в частности, получаемые попутно с апатитовым концентратом. Покрытия характеризуются износостойкостью в парах с мягкими и твердыми контртелами и низким коэффициентом трения. Разработаны теория и технология проведения внепечного металлотермического процесса, позволяющего получать сплавы заданного состава, легированные элементами с высоким восстановительным потенциалом, которые ранее считалось невозможным получить методом металлотермии Исследования, проводимые в области металлургии, позволили получить новые материалы, в том числе с повышенными радиационнозащитными, триботехническими и механическими свойствами. Так, композиция Al-B эффективна для защиты от излучения при транспортировке отработавшего ядерного топлива. Разработанный в Институте композиционный материал на основе алюминия и бора использован (ВНИПИЭТ) при проектировании нового поколения транспортных упаковочных комплектов. При этом коэффициент полезной загрузки увеличился в 1,5 раза за счет большей эффективности нейтронной защиты и меньшего удельного веса нового материала. Разработан принципиально новый способ получения наноразмерных бинарных металлических порошков высокой степени гомогенности, основанный на термолитическом разложении специально синтезированных комплексных соединений, содержащих в своем составе два различных металла. Получены порошковые материалы Ni-Co, Co-Cu, Co-Fe и другие с размером частиц в интервале 50-300 нм, обладающие перспективными каталитическими свойствами. На основе изучения комплексообразования Ti (IV) с фосфат-ионом и катионного замещения протона гидрофосфата титанила на катионы различных щелочных металлов разработаны гидротермальный, не требующий использования автоклавной аппаратуры, метод получения кристаллов двойного фосфата титанила и калия как сегнетоэлектрического материала; а также технология сорбента на основе гидрофосфата титанила для дезактивации жидких радиоактивных отходов сложного состава. В ходе испытаний на предприятии «Севрао» удалось снизить уровень радиоактивности на несколько порядков. В последние десятилетия в связи с общемировыми тенденциями развития науки и технологий переработки минерального сырья спектр исследований Института значительно расширился. Исследования приобретают большую экологическую направленность. Это нашло свое отражение, прежде всего в разработке более совершенных технологий, позволяющих полнее использовать минеральное сырье и снизить количество сбрасываемых в окружающую среду отходов. Так разработан способ выделения бадделеитового концентрата из 3-х видов отходов его обогащения. Промышленная реализация данного способа может позволить повысить извлечение бадделеита на ОАО «Ковдорский ГОК» на 7-10%. При переработке бадделеита получен основной сульфат циркония и циркониевые ультрадисперсные порошки, являющиеся перспективным полирующим материалом, а также концентраты редких элементов (тантала и ниобия, скандия, урана). Новые высокоэффективные варианты технологии естественно-радиоактивных перовскитового и лопаритового концентратов, разработанные в Институте, позволяют снизить расход основных реагентов в 2-5 раз и за счет этого сократить сброс токсичных отходов. Поскольку в настоящее время возобновился интерес к торию как к энергетическому сырью ядерной энергетики будущего, то разработанные технологии позволяют попутно выделять его концентрат с содержанием ThO2 около 85 мас.%. Сбросные растворы по радиационным факторам не представляет опасности для внешней среды. Добыча и переработка минерального сырья сопровождается выбросом в окружающую среду больших объемов отходов, которые на порядок превосходят объем извлекаемых полезных продуктов. Одним из научных направлений Института является изучение процессов взаимодействия отходов и окружающей среды, возможностей снижения отрицательных последствий складирования отходов, а также разработка научных основ их переработки в строительные и техническое материалы. Как показали выполненные в Институте исследования, складированные отходы не только выводят из сельскохозяйственного оборота земли, нарушают гидрологическое и гидрогеологическое равновесие, являются источником вторичного загрязнения воздушного бассейна и водоемов пылью, но и могут служить источником химического загрязнения вод. Последнее имеет место вследствие окисления сульфидов, содержащихся в составов горнопромышленных отходов, выветривания подверженных вторичным изменениям минералов. Экологическую безопасность в связи c этим может гарантировать только утилизация горнопромышленных отходов. Исследования отходов крупнейших горнодобывающих предприятий Кольского полуострова позволили установить закономерности формирования их физико-химических и технологических свойств и разработать научные основы оценки и управления их качеством. Это обеспечило создание ряда технологий высококачественных строительных и технических материалов на их основе. При этом в ряде случаев удается частично или полностью отказаться от использования добычи первичного сырья. В частности, разработаны высокоэффективные огнеупорные материалы, соответствующие мировым стандартам, на основе оливинитов Ковдорского флогопитового, Сопчеозерского хромитового и Хабозерского месторождений. В первых двух случаев оливиниты являются вскрышными породами. Высококачественные огнеупорные изделия были получены из плавленых материалов на основе бадделеитового и эвдиалитового концентратов. За счет сырья Кольского региона потребность в огнеупорах может быть обеспечена в целом для всего Северо-запада России. На основе горнопромышленных отходов были получены высококачественные бетоны различного назначения, в том числе - специальные (для радиационной защиты, утяжеления трубопроводов и защиты их от коррозии, декоративные, легкие, жаропрочные), комплексные вяжущие, керамические материалы, глазури, стекла, стеклокристаллические и другие материалы. При этом горнопромышленные отходы в ряде случаев явились сырьем для производства материалов экологического назначения - для очистки отходящих газов, промышленных стоков и поверхностных водоемов. Разработаны мелиоранты для реабилитации бореальных лесов в условиях промышленного загрязнения и кислотных дождей, а также оригинальная технология очистки природных водоемов от загрязнения кислотами и тяжелыми металлами с помощью экологически безопасных реагентов. Ведется систематический контроль за радиационным состоянием окружающей среды, исследуемых объектов и получаемых технологических продуктов. Институт имеет большой пакет собственных технологических разработок, как крупномасштабных, требующих значительных капитальных вложений для их реализации, так и малых высокоэффективных проектов. Многие проекты могут и должны реализовываться с участием базовых промышленных предприятий Мурманской области, что может стать основой для диверсификации производства и создания сети малых предприятий. Институт химии совместно с Институтом проблем промышленной экологии Севера КНЦ РАН и Некоммерческим Партнерством «Технопарк-Апатиты» стал учредителем Кольского Центра трансфера технологий, создание которого должно способствовать продвижению на рынок проектов и технологий, разработанных учеными Мурманской области. Теоретические и экспериментальные исследования, выполненные в Институте, позволили продвинуться к такому уровню знаний, который дает реальную возможность создавать производства, способные обеспечить потребности страны в высокотехнологичных материалах, титане, редких металлах, строительных, пигментных, сварочных и др. продуктах на базе имеющихся на Северо-Западе России сырьевых ресурсов.

Hовизна разработанных технологий переработки сырья и получения новых материалов подтверждена примерно 500 авторскими свидетельствами и патентами, выданными Институту за последние 25 лет. Фундаментальные исследования позволили разработать целый ряд технологий, позволяющих уже в настоящее время предложить наукоемкие высокие технологии с продукцией высокой стоимости. С учетом многообразия массовых видов нетрадиционного титано-редкометалльного и алюмосиликатного сырья, которым располагает в настоящее время Россия, и предложенных схем переработки такого сырья в Институте разработан базовый пакет комбинированных схем гидрометаллургического передела. Оценку схем проводили с использованием научно-технической информации, накопленной в ходе проведения фундаментальных исследований и практической проверки вариантов технологии. Базовый пакет позволяет в конкретной ситуации осуществить выбор оптимального варианта, отвечающего любым заданным критериям отбора: экономической эффективности, экологической безопасности, доступности реагентов, возможности получения продуктов требуемого ассортимента и качества. За разработку теоретических основ комплексной переработки нетрадиционного титано-редкометалльного и алюмосиликатного сырья сотрудникам Института Калинникову В.Т., Николаеву А.И., Захарову В.И. в 2000 г. присуждена Государственная премия РФ в области науки и техники. Реализация хотя бы части разработанных в Институте технологий может обеспечить в достаточно короткие сроки значительное повышение эффективности использования уникальных природных богатств Кольского полуострова. Принципиально новый подход к проблеме рационального использования природных ресурсов ориентирован на создание в регионе всей цепочки производств от горнообогатительных до производящих конечную наукоемкую продукцию. Последняя определяет уровень технического прогресса в промышленности. Это должно позволить не только сохранить высокий сырьевой потенциал региона, но и поднять его на новый уровень, обеспечивающий выход как на российский, так и на мировой рынок, прежде всего - рынок редкометалльной продукции. Институтом рассмотрены перспективы вовлечения нетрадиционного титанового, редкометалльного и алюмосиликатного сырья в промышленную переработку путем создания регионального обогатительно-металлургического комплекса. Создание такого комплекса позволит улучшить экономическую безопасность страны и обеспечить производство конкурентоспособной продукции, включая стратегические материалы. При этом будут реализованы высокие технологии производства современных материалов. Важно отметить, что при этом дальнейшее развитие горнопромышленного комплекса может осуществляться без увеличения нагрузки на окружающую среду и ухудшения экологической обстановки. Задача академической науки сводится, прежде всего, к получению фундаментальных знаний, обогащающих мировую науку. Институт химии расположен на Севере России, в центре Кольского полуострова и большое место в его исследованиях отводится проблемам региона, однако понятие «региональная наука» отражает только географию проведения научных исследований, но не их уровень. Об уровне полученных результатов свидетельствует награждение сотрудников института орденами и медалями РФ, присуждение в последние годы званий заслуженных работников отраслей промышленности, двух Государственных премий, премии Правительства и премии РАН им. Л.А.Чугаева. Институт активно участвует в выполнении фундаментальных исследований по приоритетным направлениям развития науки, финансируемых Российским фондом фундаментальных исследований, Президиумом и Отделениями РАН, в рамках Федеральных целевых научно-технических программ (ФЦНТП) и важнейших инновационных программ федерального значения. Ежегодно количество выполняемых проектов, включая до 10 международных, превышает 40. За последние 5 лет опубликовано 16 монографий, отражающих фундаментальные и прикладные результаты исследований института. Многие разработки института отмечены медалями и грамотами всероссийских и международных выставок. Только в 2007 г. Институт принял участие в 12 выставках. Одним из показателей, позволяющих оценить уровень проводимых в Институте исследований, является включение результатов его работ в «Важнейшие итоги» деятельности Российской академии наук. За два последних года было включено 11 работ. В рамках данной статьи невозможно рассказать о всех достижениях Института. Остается лишь обозначить некоторые работы, находящиеся на стадии практического использования. В 2007 г. Институт успешно участвовал во внедрении ряда разработок:- технология производства циркониевого порошка (ПО «Маяк», г.Озерск);- кислотная технология сфенового концентрата с получением сорбентов и пигментов (ОАО «Апатит»;- организация производства особо чистого кобальта (ОАО «Кольская ГМК»);- технологии сварочных материалов на основе минеральных концентратов и продуктов их переработки, для изготовления электродов с улучшенными сварочно-технологическими характеристиками (ФГУП «ПО Севмаш», г.Северодвинск).Ряд работ Института 2007 г. рекомендуется для практической реализации в промышленности:- получение минерального пигмента из сфенового и эгиринового концентратов на ОАО «Апатит»;- технология сернокислотной комплексной переработки нефелинсодержащих хвостов Ловозерского ГОКа с получением алюмокалиевых квасцов и гидроксида алюминия псевдобемитной структуры;- схемы и технологических режимы переработки отходов бадделеитового производства гравитационно-магнитного обогащения на ОАО «Ковдорский ГОК»- экстракционная переработка некондиционных растворов производства меди в ОАО «Кольская ГМК» с очисткой от цинка;- технология очистки никелевых рафинатов цеха электролиза никеля ОАО «Кольская ГМК» от свинца с использованием метода электролиза.В составе Института 12 научных лабораторий, конструкторское бюро, экспериментальные мастерские, пилотные установки. Общая численность Института на конец 2007 г. составляет 232 чел., в том числе 89 научных сотрудников, включая 1 академика, 16 докторов и 56 кандидатов наук. При Институте действуют аспирантура, специализированный совет по защите докторских и кандидатских диссертаций (Слайд 14), базовые кафедры химической технологии АФ МГТУ и химии КФ ПетрГУ, Центр коллективного пользования физико-химических и физических методов исследования веществ и материалов, Центр трансфера технологий Северо-Западного федерального округа. Институт имеет современное аналитическое оборудование, позволяющее проводить исследование на самом высоком уровне. Ежегодно на обновление оборудования расходуется более 20 млн. руб. Институт имеет государственную лицензию на право осуществления строительного и технологического инжиниринга (рег. №284830 от 17.10.2002 г.) и аттестат аккредитации Госстандарта России на работу с радиоактивными материалами №41380-99/02 от 25.11.02. Журнал "СЕВЕР промышленный" № 3 2008 г. Еще статьи на тему "Институт":АНО ДО «Полярный институт повышения квалификации» Горный институт Кольского научного центра РАН АНО «Северо-Западный институт повышения квалификации «СРО» - институт новый, не все понимают, что это такое Шишкин Анатолий Иванович, директор Института экономики Карельского научного центра РАН Визит специалистов норвежского Института Энергетических Технологий на Кольскую АЭС

Set as favorite

Bookmark

Email This

Hits: 9096 |

Роль Института химии КНЦ РАН как флагмана науки на Кольском полуострове

Роль Института химии КНЦ РАН как флагмана науки на Кольском полуострове Институт был организован на базе химико-технологической лаборатории Геологического института КФАН СССР, в тематике которой уже в конце 40-х начале 50-х годов появились работы по технологии новых видов сырья.

Институт был организован на базе химико-технологической лаборатории Геологического института КФАН СССР, в тематике которой уже в конце 40-х начале 50-х годов появились работы по технологии новых видов сырья. пирометаллургических технологий к экологически менее опасным гидрометаллургическим. В качестве примеров могут быть рассмотрены новые технологии в переработке медно-никелевых руд. В частности, предложенная Институтом гидрометаллургическая технология переработки медных продуктов позволяет не только достичь значительного экологического эффекта, но и повысить качество конечной продукции - получать медь высокой чистоты, стоимость которой существенно выше выпускаемой в настоящее время. Цех по производству высокочистой меди спроектирован и находится в стадии строительства..

пирометаллургических технологий к экологически менее опасным гидрометаллургическим. В качестве примеров могут быть рассмотрены новые технологии в переработке медно-никелевых руд. В частности, предложенная Институтом гидрометаллургическая технология переработки медных продуктов позволяет не только достичь значительного экологического эффекта, но и повысить качество конечной продукции - получать медь высокой чистоты, стоимость которой существенно выше выпускаемой в настоящее время. Цех по производству высокочистой меди спроектирован и находится в стадии строительства.. Успешно развиваются

Успешно развиваются