| Ресурсосберегающая технология получения гематитового концентрата и кварцевого продукта |

|

|

|

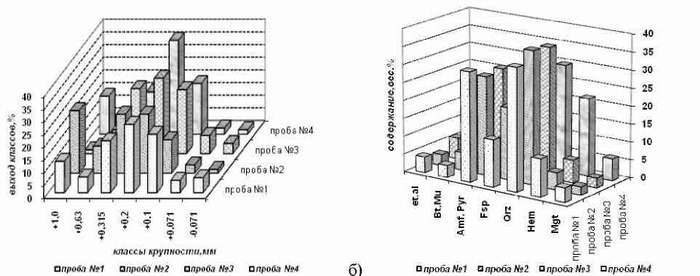

М.С.Хохуля, Т.А.Конторина, М.В.Сытник Современной научно-технической проблемой в переработке минерального сырья является создание технологий обогащения отходов хвостохранилищ, которые бы способствовали снижению техногенной нагрузки на окружающую среду. В связи с этим особую актуальность приобретают вопросы вовлечения в эксплуатацию железосодержащего техногенного сырья горно-промышленного комплекса Мурманской области. Одним из перспективных объектов по содержанию и запасам полезного компонента являются складированные хвосты обогащения железных руд, получаемые при реализации на предприятии ОАО «Олкон» магнитно-гравитационной технологии обогащения железистых кварцитов. Результатом длительной деятельности дробильно-обогатительной фабрики явилось формирование хвостохранилище, куда заскладировано уже более 430 млн т хвостов. Небольшое количество такого техногенного сырья - около 20 тыс. т в год используется без обогащения для производства силикатного кирпича [1]. Ранее установлена возможность и эффективность его применения в качестве кремнийсодержащего компонента в технологии получения мелкозернистых и ячеистых бетонов с высокими прочностными показателями [2-4]. Однако, учитывая достаточно высокое среднее содержание массовой доли в хвостах общего железа (до 15%) и сравнительно низкое - не более 60-65% содержание кварца необходимо для более эффективного использования их в производстве строительных кремнеземистых материалов разработать комплексную технологию доизвлечения из складированных техногенных отходов как железорудного, так и высококачественного кварцевого песка.Существенные потери железа с железосодержащими отходами обусловлены несовершенством действующей технологии извлечения тонких фракций гематита с использованием процесса отсадки в цикле гравитационного обогащения промпродукта основной магнитной сепарации. Для выбора и обоснования технологии переработки проведены минералого-технологические исследования 4-х проб хвостохранилища с различным содержанием железа (от 7.28 до 23.24% Feобщ.) и SiO2 (от 54 до 68.6%), сформированных из точечных проб. По минеральному, гранулометрическому составу и структурным особенностям пробы отличаются количественным соотношением минералов, размерами зерен и интенсивностью рудной вкрапленности (рис. 1). Гранулометрический анализ проб показывает, что основное количество материала (около 80%) представлено частицами, крупность которых изменяется от 0.63 до 0.1 мм. При этом до крупности 0.2 мм выход узких фракций сначала возрастает, затем количество более мелких классов снижается с одновременным увеличением содержания в них Feобщ. (рис. 1,а). Основными рудными минералами проб являются гематит и магнетит. Содержание гематита в среднем во всех пробах в 2-4 раза выше магнетита, что свидетельствует о недостаточной эффективности действующей технологии, не обеспечивающей его эффективного извлечения. В самой богатой по содержанию железа пробе № 4 количество гематита почти в 4 раза выше, чем магнетита. Нерудные силикатные минералы представлены широким спектром: кварцем, пироксенами, амфиболами и полевыми шпатами. Наибольшая доля в хвостах принадлежит кварцу. Среди второстепенных минералов распространены слюды (биотит, мусковит), эпидот, гранат, хлорит, тальк. Доля железа, связанная с рудными минералами, прямо пропорциональна содержанию гематита в пробе. Для пробы № 4 она составляет 85%, тогда как для пробы № 2 ее значение не превышает 30% (рис. 1,б).

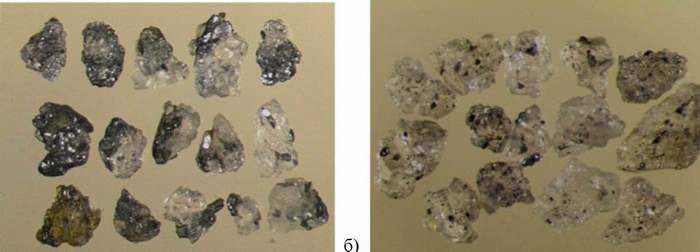

Рис. 1. Особенности вещественного состава техногенных проб а) - гистограмма распределения гранулометрического состава хвостов по классам крупности; б) - гистрограмма распределения минерального состава: Mgt-магнетит; Hem-гематит; Qrz-кварц; Показано, что в классах крупностью более 1 мм гематит и магнетит практически полностью находятся в виде сложных полиминеральных сростков, преимущественно с основными минералами проб - кварцем, амфиболами, пироксенами, слюдами, полевыми шпатами. Наличие в сростках недоизвлеченных рудных минералов потребует при разработке технологии введения операции доизмельчения. Установлен различный характер раскрытия зерен гематита и магнетита, обусловленный тем, что в материале крупностью -0.63+0.315 мм гематит представлен на 75% преимущественно раскрытой фазой, тогда как магнетит на 60-70% находится в сростках (рис. 2). Обнаружена тенденция увеличения свободных зерен рудных минералов до 85-90% во фракции крупностью -0.1 мм, что позволит эффективно выделять свободные зерна гематита уже на начальных стадиях переработки техногенного сырья.

Рис. 2. Сростки рудных минералов с силикатами, фракция -0.63+0.315 мм (x35): а) богатые и средние сростки гематита и магнетита с силикатами; б) микровключения рудных минералов в кварце Рассмотрен различный характер раскрытия зерен магнетита и гематита в материале различной крупности. Магнетит во фракции -1.0+0.315 мм представлен на 55-60% сростками, особенностью которых является эмульсионная вкрапленность магнетита в кварце и темноцветных силикатах - амфиболах и пироксенах. В более мелких классах уровень раскрытия его зерен повышается до 85-90% с максимальным наличием их в свободном состоянии во фракции -0.1 мм. Оценка раскрытия гематита показала, что верхние его классы характеризуются на 70-75% преимущественно раскрытой фазой и лишь 25-30% зерен находятся в разнообразных сростках с силикатами и реже с магнетитом. Выявленные особенности вещественного состава складированных железосодержащих отходов ОАО «Олкон», позволили установить преобладающее содержание рудной составляющей в виде гематита, высокую контрастность ценных и породообразующих минералов по плотностным и магнитным свойствам, что предопределило выбор комбинированной гравитационно-магнитной технологии [5]. Она основана на гравитационном принципе разделении материала с использованием процесса винтовой сепарации и концентрации на столе с последующей дообогащением промпродуктов винтовой сепарации электромагнитным способом. Применение гравитационных методов в начальных стадиях процесса разделения позволяет выделить из исходного материала свободные зерна рудных минералов, что обеспечивает выделение коллективного железного концентрата содержащего более 66% Feобщ. при извлечении около 51% общего железа, в котором содержание гематита практически в 3 раза превышает содержание магнетита. Выделенные в процессе обогащения промпродукты винтовой сепарации после предварительной рудоподготовки, способствующей раскрытию рудных минералов из рядовых и бедных сростков, подвергались тонкой классификации с направлением надрешетного продукта грохочения на концентрационный стол с доводкой его тяжелой фракции электромагнитной сепарацией при повышенной напряженности поля. Это способствовало увеличению извлечения массовой доли железа в концентрат на 4.2%, а также возрастанию содержания SiO2 в немагнитной фракции до 84-85%, снизив содержание Feобщ. до 3.3% в немагнитной фракции. Рассмотрена также принципиальная возможность получения качественного кварцевого продукта из легких и немагнитных фракций, выделенных на различных стадиях технологического процесса в циклах гравитационного и магнитного обогащения, который содержал около 90% SiO2, превысив практически на 30% ее содержание по отношению к исходному материалу. Получение кварцевого концентрата с более высоким содержанием SiO2 становится трудной задачей из-за тонкого прорастания кварца рудными включениями. Полученные маложелезистые отходы со средним содержанием не более 3% массовой доли железа могут являться основой для приготовления компонентов смесей в производстве строительных материалов и изделий: заполнителя мелкозернистых бетонов, в производстве плитки, низкосортного стекла, других композиционных материалов.Предварительная технико-экономическая оценка переработки техногенного сырья ОАО «Олкон» показывает, что в случае реализации данной технологии возможно получение свыше 1.1 млн т железного концентрата и около 6 млн т высококачественного кварцевого продукта при производительности предприятия по исходному сырью 10 млн т в год. ЛИТЕРАТУРА Проблемы рационального использования природного и техногенного сырья Баренц-региона

Set as favorite

Bookmark

Email This

Hits: 3495 |

Ресурсосберегающая технология получения гематитового концентрата и кварцевого продукта

Ресурсосберегающая технология получения гематитового концентрата и кварцевого продукта