| Комплексная переработка отвальных шлаков комбината «Печенганикель» |

|

|

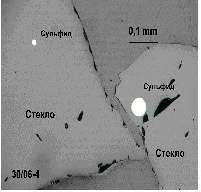

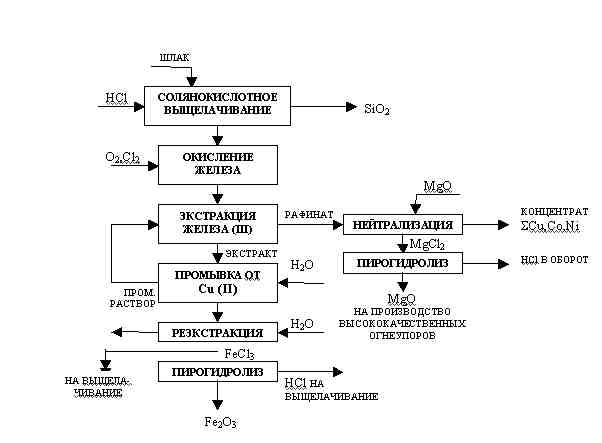

С целью увеличения объемов использования отвальных шлаков в 1989 году Минцветметом была подготовлена программа переработки отвальных шлаков никелевых предприятийОкорочкова Е.А., аспирант ИХТРЭМС КНЦ РАН При переработке медно-никелевых руд в «Кольской ГМК» образуются большие объемы отвальных продуктов. В настоящее время в отвалах комбинатов "Североникель" и "Печенганикель" скопилось около 80 млн. тонн шлака, которые содержат сотни тысяч тонн тяжелых цветных металлов.С целью увеличения объемов использования отвальных шлаков в 1989 году Минцветметом была подготовлена программа до 2005 года по использованию отвальных шлаков никелевых предприятий. В программе было запланировано вовлечение в переработку не только текущих, но и заскладированных шлаков. В действительности же произошло значительное сокращение их потребления. В частности, на комбинате «Североникель» было полностью остановлено производство шлаковаты, которая ранее использовалась даже при строительстве Байкало-Амурской магистрали [1]. Использование данного вида отходов в стройиндустрии и для извлечения металлов позволило бы в значительной мере повысить технико-экономические показатели переработки медно-никелевого сырья [2]. Шлаки металлургического производства кроме оксидов и силикатов железа и магния, содержат в мас.%: Ni – 0.15-0.30; Cu – 0.1-0.2; Сo – 0.02-0.08 и поэтому представляют непосредственный практический интерес как возможный источник цветных металлов. С учетом значительного роста в последнее время цен на медь и никель соответственно увеличилась и потенциальная стоимость произведенной из шлаков продукции, и поэтому можно надеяться, что переработка шлаков может стать экономически выгодной, особенно при глубокой переработке. Наиболее перспективным методом переработки отвальных шлаков медно-никелевого производства может являться гидрометаллургический. При его использовании обеспечивается комплексная переработка сырья с высоким извлечением всех ценных составляющих. При освоении переработки отвальных шлаков медно-никелевого производства, очевидно, следует отдать предпочтение кислоте, которая может быть регенерирована. В мировой практике в последнее время все чаще стали использовать для переработки сырья соляную кислоту, которая достаточно легко регенерируется методом пирогидролиза хлоридов некоторых цветных металлов и железа [3]. Пирогидролиз - это процесс превращения соединений металлов при повышенных температурах в присутствии водяного пара. Продукты пирогидролиза хлоридов – это соляная кислота и оксид металла. Достоинством солянокислотной переработки шлаков является также то, что в хлоридных средах возможно эффективное разделение элементов. Гранулированные шлаки комбината «Печенганикель» внешне представляют собой плотные и прочные гранулы черного цвета с раковистым изломом и стеклянным блеском. Шлак представляет собой двухкомпонентный силикатный расплав стекло – оливин с включениями сульфидов металлов, которые находятся в стекловатой части в виде шарообразных частиц. Рис.1 Обломки шлака, состоящие из стекла с включениями шариков сульфида Для перевода цветных металлов и железа в раствор, солянокислотное выщелачивание проводили в трехгорлой стеклянной колбе с обратным холодильником и мешалкой с гидравлическим затвором, помещенной в водяной термостат. Необходимое количество 20%-ной соляной кислоты (Т:Ж=1:4) нагревали до требуемой температуры и вносили навеску шлака. Продолжительность эксперимента составляла 4-5 часов. Пульпу фильтровали на колбе Бунзена через бумажный фильтр под вакуумом. Осадок промывали горячей водой и сушили при t=105 °С. Замеряли объёмы отфильтрованного раствора, промывной воды и вместе с осадком анализировали на содержание основных компонентов. По данной методике, с целью максимального извлечения цветных металлов из шлаков, исследовали влияние дисперсности частиц, интервала загрузки и температуры на степень извлечения цветных металлов и скорость фильтрации пульпы [4]. Как было установлено, извлечение в раствор основных компонентов в зависимости от режима выщелачивания составляет,в %: Fe – 89-94; Сu – 95-97; Ni – 94-96; Сo – 92-99; Mg -94-99. Скорость фильтрации основного раствора колебалась от 26 л/часЧм2 до 212 л/часЧм2. Остаток от выщелачивания содержал в основном кремнезем (82%) и воду. Для переработки растворов после выщелачивания, содержащих примерно 70 г/л Fe и около 1г/л цветных металлов был использован экстракционный метод, основанный на извлечении из раствора железа (III) с помощью экстракционной смеси на основе триалкиламина (ТАА). В результате удалось обеспечить высокую степень извлечения железа и достичь глубокого отделения его от цветных металлов. 2FeCl3 + 3H2O ® Fe2O3 + 6HCl

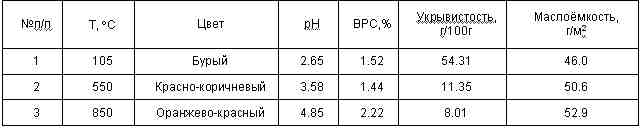

Образующийся оксид железа может быть использован для получения из него железоокисного пигмента, либо при производстве ферритов и в черной металлургии. Цветные металлы из рафината можно либо осаждать в виде гидроксидов, либо проводить их разделение на отдельные компоненты. Образцы выдержали испытание на равномерность изменения объема и при эксплуатации они не разрушались. Для определения прочности при сжатии готовили образцы размером 1.41x1.41x1.41 см по ГОСТу 310.4-81. Измерение прочности проводили на разрывной машине. Определению прочности подвергали образцы после сушки на 7 сутки, на 28 сутки, а также после их пропарки на следующий день и 28-е сутки. Прочность каждого образца представлена в таблице 1. Полученные результаты удовлетворяют требованиям ГОСТА, поэтому можно судить об использовании кремнезема в качестве вяжущего для получения легких материалов с низкой теплопроводностью. Кремнезём может также применяется для получения кремнесодержащего железоокисного пигмента (КЖП). Благодаря высокой удельной поверхности и соответственно избыточной энергии частицы кремнезёма способны служить ядром для формирования новообразований, как было показано в работе [6]. При получении КЖП использовали раствор хлорида железа (III) с концентрацией 30 г/л и раствор аммиака. Метод синтеза прекурсора – нейтрализация кислого раствора с осаждением гидроксида железа (III). В таблице 2 приведены основные пигментные характеристики продуктов и показано влияние температуры на их цвет. ЛИТЕРАТУРА 1. Поздняков В.Я. Североникель (Страницы истории комбината «Североникель»). – М.: Руда и металлы, 1999. – 429 с. 2. Касиков А.Г., Окорочкова Е.А. Технико-экономическая оценка возможности комплексной переработки отвальных шлаков медно-никелевого производства // Тез. докл. IV Межд. конф. «Темпы и пропорции социально-экономических процессов в регионах Севера». Апатиты: 2007. С. 54-55 3. Баерхолд Ф.Х. Пирогидролиз: основные принципы и применение в цветной металлургии // Сб. тр. IV научн. конф. «Развитие редкометальной промышленности в России на базе лопарита». – С.-П. - 2001. – С. 35-54. 4. Окорочкова Е.А., Влияние условий выщелачивания шлаков комбината «Печенганикель» на извлечение из них цветных металлов и поведение диоксида кремния – Сб. тр. Научно-практические проблемы химии и технологии комплексного использования минерального сырья Кольского полуострова. – Апатиты: 2007.- С.131-135. 5. Гуревич Б.И., Тюкавкина В.В. Вяжущие материалы из шлаков цветной металлургии // Цветная металлургия, 2007. №4. С. 10-16. 6. Герасимова Л.Г., Охрименко Р.Ф., Маслова М.В. Изучение гидролиза титана (IV) в системе TiO2-SiO2-H2SO4-H2O при получении титаносиликатного пигмента // Химическая технология. - 2006.- №7. – С.7-10. 7. Беленький Е.Ф., Рискин И.В. Химия и технология пигментов. - М.: Химия, 1976. -658с. Автор выражает огромную благодарность руководителю работы к.х.н Касикову А.Г, а также с.н.с. Гуревич Б. И .и в.н.с. Герасимовой Л.Г., за помощь в проведении работы. Журнал "СЕВЕР промышленный" №№ 1-2 2008

Set as favorite

Bookmark

Email This

Hits: 11273 |

Комплексная переработка отвальных шлаков комбината «Печенганикель»

Комплексная переработка отвальных шлаков комбината «Печенганикель»