| –Я–Њ–ї—Г—З–µ–љ–Є–µ —В–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ–Њ–≥–Њ –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ |

|

|

|

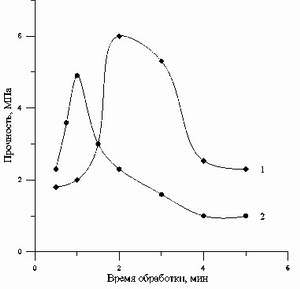

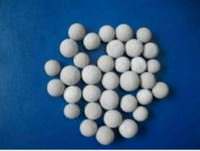

–Э.–Ъ.–Ь–∞–љ–∞–Ї–Њ–≤–∞, –Ю.–Т.–°—Г–≤–Њ—А–Њ–≤–∞ –Ш–љ—Б—В–Є—В—Г—В —Е–Є–Љ–Є–Є –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —А–µ–і–Ї–Є—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –Є –Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–≥–Њ —Б—Л—А—М—П –Є–Љ. –Ш.–Т.–Ґ–∞–љ–∞–љ–∞–µ–≤–∞ –Ъ–Њ–ї—М—Б–Ї–Њ–≥–Њ –љ–∞—Г—З–љ–Њ–≥–Њ —Ж–µ–љ—В—А–∞ –†–Р–Э –Ю–≥—А–Њ–Љ–љ—Л–µ –Њ–±—К–µ–Љ—Л –љ–∞–Ї–Њ–њ–ї–µ–љ–љ—Л—Е –Њ—В–≤–∞–ї—М–љ—Л—Е –њ–Њ—А–Њ–і –Є —Е–≤–Њ—Б—В–Њ–≤ –Њ–±–Њ–≥–∞—Й–µ–љ–Є—П —Б–Њ–Ј–і–∞—О—В —Б–µ—А—М–µ–Ј–љ—Л–µ —Н–Ї–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –њ—А–Њ–±–ї–µ–Љ—Л –≤ –≥–Њ—А–љ–Њ–њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е —А–∞–є–Њ–љ–∞—Е. –Я–Њ–і–і–µ—А–ґ–∞–љ–Є–µ –Њ—В–≤–∞–ї–Њ–≤ –≤—Б–Ї—А—Л—И–љ—Л—Е –њ–Њ—А–Њ–і –Є —Е–≤–Њ—Б—В–Њ—Е—А–∞–љ–Є–ї–Є—Й —В—А–µ–±—Г–µ—В –Ј–љ–∞—З–Є—В–µ–ї—М–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї—М–љ—Л—Е –Ј–∞—В—А–∞—В. –Я—Л–ї–µ–љ–Є–µ –Њ—В–≤–∞–ї–Њ–≤, –њ–Њ–њ–∞–і–∞–љ–Є–µ —А–µ–∞–≥–µ–љ—В–Њ–≤ –Є —В—П–ґ–µ–ї—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤ –≤ –њ—А–Є—А–Њ–і–љ—Л–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ—Л–µ –Є –њ–Њ–і–Ј–µ–Љ–љ—Л–µ –≤–Њ–і—Л –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ–Њ –≤–Њ–Ј–і–µ–є—Б—В–≤—Г—О—В –љ–∞ —Б–ї–Њ–ґ–Є–≤—И–Є–µ—Б—П —Н–Ї–Њ—Б–Є—Б—В–µ–Љ—Л –Є –Ј–і–Њ—А–Њ–≤—М–µ —З–µ–ї–Њ–≤–µ–Ї–∞. –Ю—Б–Њ–±–µ–љ–љ–Њ –Њ–њ–∞—Б–љ–Њ –Є—Е –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –≤ —А–∞–є–Њ–љ–∞—Е —Б —Н–Ї—Б—В—А–µ–Љ–∞–ї—М–љ—Л–Љ–Є –Ї–ї–Є–Љ–∞—В–Є—З–µ—Б–Ї–Є–Љ–Є —Г—Б–ї–Њ–≤–Є—П–Љ–Є, –≥–і–µ –≤–±–ї–Є–Ј–Є –≥–Њ—А–љ–Њ–і–Њ–±—Л–≤–∞—О—Й–Є—Е –њ—А–µ–і–њ—А–Є—П—В–Є–є –≤–Њ–Ј–љ–Є–Ї–∞—О—В –Њ–±—И–Є—А–љ—Л–µ —В–µ—Е–љ–Њ–≥–µ–љ–љ—Л–µ –њ—Г—Б—В–Њ—И–Є [1]. –Я—А–Є –≤–љ–µ–і—А–µ–љ–Є–Є –Ї–Є—Б–ї–Њ—В–љ–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –њ–µ—А–µ—А–∞–±–Њ—В–Ї–Є –љ–µ—Д–µ–ї–Є–љ–∞ –њ—А–Њ–Є–Ј–Њ–є–і–µ—В –љ–∞–Ї–Њ–њ–ї–µ–љ–Є–µ –±–Њ–ї—М—И–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –∞–Љ–Њ—А—Д–љ–Њ–≥–Њ –Ї—А–µ–Љ–љ–µ–Ј–µ–Љ–∞, –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –Ї–Њ—В–Њ—А–Њ–≥–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –њ—А–Є –њ–Њ–ї—Г—З–µ–љ–Є–Є —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –Є —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤. –Ш–Ј–≤–µ—Б—В–љ–Њ, —З—В–Њ —В–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л –љ–∞ –Њ—Б–љ–Њ–≤–µ –ґ–Є–і–Ї–Њ–≥–Њ —Б—В–µ–Ї–ї–∞ –њ—А–µ–і—Б—В–∞–≤–ї—П—О—В –Ј–љ–∞—З–Є—В–µ–ї—М–љ—Л–є –Є–љ—В–µ—А–µ—Б –≤ —Г—Б–ї–Њ–≤–Є—П—Е —Б–ї–Њ–ґ–Є–≤—И–µ–≥–Њ—Б—П –і–µ—Д–Є—Ж–Є—В–∞ —Ж–µ–Љ–µ–љ—В–љ–Њ–≥–Њ –≤—П–ґ—Г—Й–µ–≥–Њ, —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П –Є—Е –њ–Њ–ї—Г—З–µ–љ–Є—П –њ—А–Њ—Б—В–∞ –Є –љ–µ –њ—А–µ–і–њ–Њ–ї–∞–≥–∞–µ—В –±–Њ–ї—М—И–Є—Е –Ј–∞—В—А–∞—В [2]. –†—П–і–Њ–Љ –∞–≤—В–Њ—А–Њ–≤ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–∞ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –њ–Њ–ї—Г—З–µ–љ–Є—П –њ–Њ—А–Є—Б—В—Л—Е –Њ—Б–Њ–±–Њ –ї–µ–≥–Ї–Є—Е –Ј–∞–њ–Њ–ї–љ–Є—В–µ–ї–µ–є –і–ї—П –±–µ—В–Њ–љ–Њ–≤ –Є –Ј–µ—А–љ–Є—Б—В—Л—Е —В–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –і–ї—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –Є –≥—А–∞–ґ–і–∞–љ—Б–Ї–Њ–≥–Њ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ –љ–∞ –Њ—Б–љ–Њ–≤–µ –ґ–Є–і–Ї–Њ—Б—В–µ–Ї–Њ–ї—М–љ–Њ–є –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –Є–Ј –Љ–Є–Ї—А–Њ–Ї—А–µ–Љ–љ–µ–Ј–µ–Љ–∞ [3,4]. –° —Ж–µ–ї—М—О —Г—В–Є–ї–Є–Ј–∞—Ж–Є–Є –∞–Љ–Њ—А—Д–љ–Њ–≥–Њ –Ї—А–µ–Љ–љ–µ–Ј–µ–Љ–∞ –Є—Б—Б–ї–µ–і–Њ–≤–∞–ї–∞—Б—М –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –њ–Њ–ї—Г—З–µ–љ–Є—П —В–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ –Є–Ј —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –њ—А–Њ–±—Л –Ї—А–µ–Љ–љ–µ–Ј–µ–Љ—Б–Њ–і–µ—А–ґ–∞—Й–µ–≥–Њ –њ—А–Њ–і—Г–Ї—В–∞ —Б –Њ–њ—Л—В–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є «–У–ї–Є–љ–Њ–Ј–µ–Љ», –і–µ–є—Б—В–≤—Г—О—Й–µ–є –љ–∞ –Ю–Р–Ю «–Р–њ–∞—В–Є—В».–° –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ –Љ–Є–Ї—А–Њ–Ї—А–µ–Љ–љ–µ–Ј–µ–Љ–∞ –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ 40-60 –Љ–∞—Б.%, –≥–Є–і—А–Њ–Ї—Б–Є–і–∞ –љ–∞—В—А–Є—П –Є –і–Њ–±–∞–≤–Њ–Ї –≥–Њ—В–Њ–≤–Є–ї–Є —Б—Г—Б–њ–µ–љ–Ј–Є—О. –Ф–ї—П —Б–љ–Є–ґ–µ–љ–Є—П —Б–µ–±–µ—Б—В–Њ–Є–Љ–Њ—Б—В–Є –≥–Њ—В–Њ–≤–Њ–≥–Њ –њ—А–Њ–і—Г–Ї—В–∞ –Є —Г–≤–µ–ї–Є—З–µ–љ–Є—П –њ—А–Њ—З–љ–Њ—Б—В–љ—Л—Е —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї –≥—А–∞–љ—Г–ї –≤–Ј–∞–Љ–µ–љ —З–∞—Б—В–Є –≥–Є–і—А–Њ–Ї—Б–Є–і–∞ –љ–∞—В—А–Є—П –≤–≤–Њ–і–Є–ї–Є—Б—М –∞–њ–∞—В–Є—В–Њ–љ–µ—Д–µ–ї–Є–љ–Њ–≤—Л–µ –Њ—В—Е–Њ–і—Л –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ –і–Њ 10 –Љ–∞—Б.%. –Т –Ї–∞—З–µ—Б—В–≤–µ –Љ–Њ–і–Є—Д–Є—Ж–Є—А—Г—О—Й–µ–є –і–Њ–±–∞–≤–Ї–Є, —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г—О—Й–µ–є —Б–љ–Є–ґ–µ–љ–Є—О –≤–Њ–і–Њ–њ–Њ–≥–ї–Њ—Й–µ–љ–Є—П, —Г–≤–µ–ї–Є—З–µ–љ–Є—О –Љ–Њ—А–Њ–Ј–Њ—Б—В–Њ–є–Ї–Њ—Б—В–Є –Є –њ—А–Њ—З–љ–Њ—Б—В–Є –≥–Њ—В–Њ–≤–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞, –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Є 7.5-17.5 –Љ–∞—Б.% –Ј–Њ–ї–Њ—И–ї–∞–Ї–Њ–≤–Њ–є —Б–Љ–µ—Б–Є –Р–њ–∞—В–Є—В—Б–Ї–Њ–є –Ґ–≠–¶. –Т –Ї–∞—З–µ—Б—В–≤–µ —А–∞–Ј—А—Л—Е–ї–Є—В–µ–ї—П –њ—А–Є–Љ–µ–љ—П–ї–Є –і–≤—Г—Г–≥–ї–µ–Ї–Є—Б–ї—Л–є –∞–Љ–Љ–Њ–љ–Є–є. –Я—Г—В–µ–Љ –≥–Є–і—А–Њ—В–µ—А–Љ–∞–ї—М–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є —Б—Г—Б–њ–µ–љ–Ј–Є–Є –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ 90ºC –≤ —В–µ—З–µ–љ–Є–µ 20-25 –Љ–Є–љ—Г—В –≥–Њ—В–Њ–≤–Є–ї–Є –ґ–Є–і–Ї–Њ—Б—В–µ–Ї–Њ–ї—М–љ—Г—О –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є—О, –Ї–Њ—В–Њ—А—Г—О –њ–Њ–і–≤–µ—А–≥–∞–ї–Є –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–Є—О. –Я–Њ–ї—Г—З–µ–љ–љ—Л–µ —Б—Л—А—Ж–Њ–≤—Л–µ –≥—А–∞–љ—Г–ї—Л –њ–Њ—Б–ї–µ –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ–є —Б—Г—И–Ї–Є –≤—Б–њ—Г—З–Є–≤–∞–ї–Є –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ 350-450ºC –≤ —В–µ—З–µ–љ–Є–µ 20-30 –Љ–Є–љ—Г—В –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —Б–Њ—Б—В–∞–≤–∞ —Б–Љ–µ—Б–Є. –Э–∞ —А–Є—Б. 1 –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л —Д–Њ—В–Њ–≥—А–∞—Д–Є—П –≤—Б–њ—Г—З–µ–љ–љ—Л—Е –≥—А–∞–љ—Г–ї –Є –Љ–Є–Ї—А–Њ—Б–љ–Є–Љ–Њ–Ї —Б—А–µ–Ј–∞ –≥—А–∞–љ—Г–ї—Л (×4). –§–Њ—А–Љ–∞ –њ–Њ—А –≤ –Њ–±—А–∞–Ј—Ж–∞—Е —А–∞–Ј–љ–Њ–Њ–±—А–∞–Ј–љ–∞ - –Ј–∞–Ї—А—Л—В—Л–µ –њ–Њ—А—Л –њ—А–Є —Б–Њ–µ–і–Є–љ–µ–љ–Є–Є —Б –Ї–∞–љ–∞–ї–Њ–Њ–±—А–∞–Ј—Г—О—Й–Є–Љ–Є, —З–µ—А–≤–µ–Њ–±—А–∞–Ј–љ—Л–Љ–Є, –њ–µ—В–ї–µ–Њ–±—А–∞–Ј–љ—Л–Љ–Є –њ–µ—А–µ—Е–Њ–і—П—В –≤ –Њ—В–Ї—А—Л—В—Л–µ. –∞ –†–Є—Б. 1. –Т—Б–њ—Г—З–µ–љ–љ—Л–є –Ј–µ—А–љ–Є—Б—В—Л–є –Љ–∞—В–µ—А–Є–∞–ї (–∞) –Є –Љ–Є–Ї—А–Њ—Б—В—А—Г–Ї—В—Г—А–∞ —Б—А–µ–Ј–∞ –≥—А–∞–љ—Г–ї—Л (–±)–Я–Њ–ї—Г—З–µ–љ–љ—Л–є –њ–Њ—А–Є—Б—В—Л–є –Ј–µ—А–љ–Є—Б—В—Л–є –Љ–∞—В–µ—А–Є–∞–ї –±—Л–ї –њ–Њ–і–≤–µ—А–≥–љ—Г—В –Є—Б–њ—Л—В–∞–љ–Є—П–Љ –њ–Њ —Б—В–∞–љ–і–∞—А—В–љ—Л–Љ –Љ–µ—В–Њ–і–Є–Ї–∞–Љ. –Ґ–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є –≥—А–∞–љ—Г–ї—П—В–∞: –љ–∞—Б—Л–њ–љ–∞—П –њ–ї–Њ—В–љ–Њ—Б—В—М 0.17-0.20 –≥/—Б–Љ3; —Б—А–µ–і–љ—П—П –њ–ї–Њ—В–љ–Њ—Б—В—М 0.24-0.33 –≥/—Б–Љ3; –Њ–±—К–µ–Љ –Љ–µ–ґ–Ј–µ—А–љ–Њ–≤—Л—Е –њ—Г—Б—В–Њ—В 44%; –њ–Њ—А–Є—Б—В–Њ—Б—В—М 85.8%; –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —В–µ–њ–ї–Њ–њ—А–Њ–≤–Њ–і–љ–Њ—Б—В–Є –≤ –Ј–∞—Б—Л–њ–Ї–µ 0.075-0.08 –Т—В/(–ЉвИЩΚ); –≤–Њ–і–Њ–њ–Њ–≥–ї–Њ—Й–µ–љ–Є–µ 12%; –њ—А–Њ—З–љ–Њ—Б—В—М –њ—А–Є —Б–і–∞–≤–ї–Є–≤–∞–љ–Є–Є –≤ —Ж–Є–ї–Є–љ–і—А–µ 0.8-1.3 –Ь–Я–∞; –Љ–Њ—А–Њ–Ј–Њ—Б—В–Њ–є–Ї–Њ—Б—В—М 15 —Ж–Є–Ї–ї–Њ–≤ (–њ–Њ—В–µ—А–Є –Љ–∞—Б—Б—Л 5%). –Я—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–Њ–Љ –і–∞–љ–љ–Њ–≥–Њ —В–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ —П–≤–ї—П–µ—В—Б—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б—Л—А—М—П –≥–Њ—А–љ–Њ-–њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –Њ—В—Е–Њ–і–Њ–≤, –Њ—В—Б—Г—В—Б—В–≤–Є–µ –≤—А–µ–і–љ—Л—Е –і–Њ–±–∞–≤–Њ–Ї (–љ–∞–њ—А–Є–Љ–µ—А, –Ї—А–µ–Љ–љ–µ—Д—В–Њ—А–Є—Б—В–Њ–≥–Њ –љ–∞—В—А–Є—П, –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ–Њ–≥–Њ –≤ –Ї–∞—З–µ—Б—В–≤–µ –Њ—В–≤–µ—А–і–Є—В–µ–ї—П), –∞ —В–∞–Ї–ґ–µ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –њ—А–Њ—Б—В–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П –њ–Њ–ї—Г—З–µ–љ–Є—П. –° —Ж–µ–ї—М—О –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –њ–Њ–ї—Г—З–µ–љ–љ–Њ–≥–Њ –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ –≤ –Ї–∞—З–µ—Б—В–≤–µ –љ–∞–њ–Њ–ї–љ–Є—В–µ–ї—П –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Њ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –њ—А–Њ–≤–µ–і–µ–љ—Л –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є –њ–Њ–≤—Л—И–µ–љ–Є—П –њ—А–Њ—З–љ–Њ—Б—В–Є –Є —Б–љ–Є–ґ–µ–љ–Є—П –≤–Њ–і–Њ–њ–Њ–≥–ї–Њ—Й–µ–љ–Є—П –≥—А–∞–љ—Г–ї. –Ю–і–љ–Є–Љ –Є–Ј –њ—Г—В–µ–є —Г–≤–µ–ї–Є—З–µ–љ–Є—П –њ—А–Њ—З–љ–Њ—Б—В–Є –Є —Б–љ–Є–ґ–µ–љ–Є—П –≤–Њ–і–Њ–њ–Њ–≥–ї–Њ—Й–µ–љ–Є—П –±–µ–Ј —Г—Е—Г–і—И–µ–љ–Є—П –Њ—Б—В–∞–ї—М–љ—Л—Е —Б–≤–Њ–є—Б—В–≤, —П–≤–ї—П–µ—В—Б—П –Њ–њ—В–Є–Љ–Є–Ј–∞—Ж–Є—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е —А–µ–ґ–Є–Љ–Њ–≤ –Є—Е –њ–Њ–ї—Г—З–µ–љ–Є—П. –Я–Њ –Њ–њ–Є—Б–∞–љ–љ–Њ–є –≤—Л—И–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –≥–Њ—В–Њ–≤–Є–ї–Є –ґ–Є–і–Ї–Њ—Б—В–µ–Ї–Њ–ї—М–љ—Г—О –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є—О, –Ї–Њ—В–Њ—А—Г—О –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–ї–Є. –°—Л—А—Ж–Њ–≤—Л–µ –≥—А–∞–љ—Г–ї—Л –њ–Њ—Б–ї–µ –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ–є —Б—Г—И–Ї–Є –њ–Њ–і–≤–µ—А–≥–∞–ї–Є –і–≤—Г—Е—Б—В—Г–њ–µ–љ—З–∞—В–Њ–є —В–µ—А–Љ–Њ–Њ–±—А–∞–±–Њ—В–Ї–µ –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е 400-450ºC –≤ —В–µ—З–µ–љ–Є–µ 30 –Љ–Є–љ—Г—В –Є –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е 800, 900ºC –≤ —В–µ—З–µ–љ–Є–µ 0.5-5 –Љ–Є–љ—Г—В. –Я–Њ —А–µ–Ј—Г–ї—М—В–∞—В–∞–Љ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–є, –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ–љ—Л–Љ –љ–∞ —А–Є—Б. 2, –Њ–њ—А–µ–і–µ–ї–Є–ї–Є –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л–µ —Г—Б–ї–Њ–≤–Є—П –њ–Њ–ї—Г—З–µ–љ–Є—П –≤—Б–њ—Г—З–µ–љ–љ–Њ–≥–Њ –Ј–µ—А–љ–Є—Б—В–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞.

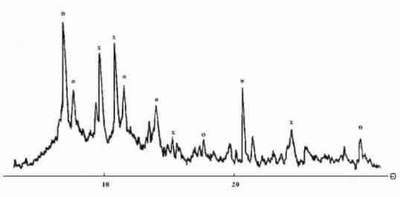

–†–Є—Б. 2. –Ч–∞–≤–Є—Б–Є–Љ–Њ—Б—В—М –њ—А–Њ—З–љ–Њ—Б—В–Є –≥—А–∞–љ—Г–ї –Њ—В –≤—А–µ–Љ–µ–љ–Є –≤—Л–і–µ—А–ґ–Ї–Є –Є —В–µ—А–Љ–Њ–Њ–±—А–∞–±–Њ—В–Ї–Є –њ—А–Є: 1 - 800ºC; 2 - 900ºC–Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –њ–Њ–Ї–∞–Ј–∞–ї–Є, —З—В–Њ –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–∞—П —В–µ—А–Љ–Њ–Њ–±—А–∞–±–Њ—В–Ї–∞ –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е 400-450ºC –Є –Ї—А–∞—В–Ї–Њ–≤—А–µ–Љ–µ–љ–љ—Л–є –Њ–±–ґ–Є–≥ –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е 800ºC, 900ºC –њ–Њ–Ј–≤–Њ–ї—П—О—В –њ–Њ–ї—Г—З–Є—В—М —В–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ—Л–є –Љ–∞—В–µ—А–Є–∞–ї —Б –њ—А–Њ—З–љ–Њ—Б—В—М—О –≥—А–∞–љ—Г–ї –і–Њ 5-6 –Ь–Я–∞. –Я—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –Њ–±–ґ–Є–≥–∞ 900ºC –≤ —В–µ—З–µ–љ–Є–µ 1 –Љ–Є–љ—Г—В—Л –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–µ–љ–Є–µ –≥—А–∞–љ—Г–ї—П—В–∞ —Б –њ—А–Њ—З–љ–Њ—Б—В—М—О 5 –Ь–Я–∞, –і–∞–ї—М–љ–µ–є—И–µ–µ —Г–≤–µ–ї–Є—З–µ–љ–Є–µ –≤—А–µ–Љ–µ–љ–Є –≤—Л–і–µ—А–ґ–Ї–Є –њ—А–Є–≤–Њ–і–Є—В –Ї —Б–љ–Є–ґ–µ–љ–Є—О —Н—В–Њ–≥–Њ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—П –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –Є–Ј–Љ–µ–љ–µ–љ–Є—П —Б—В—А—Г–Ї—В—Г—А—Л –Љ–∞—В–µ—А–Є–∞–ї–∞. –Я—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –Њ–±–ґ–Є–≥–∞ 800ºC –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М –≥—А–∞–љ—Г–ї –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П –≤ —В–µ—З–µ–љ–Є–µ 2-3 –Љ–Є–љ—Г—В. –Т–Њ–і–Њ–њ–Њ–≥–ї–Њ—Й–µ–љ–Є–µ –њ–Њ–ї—Г—З–µ–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ —Б–Њ—Б—В–∞–≤–ї—П–µ—В 5-6%, —З—В–Њ –≤ 2 —А–∞–Ј–∞ –Љ–µ–љ—М—И–µ, —З–µ–Љ —Г –Љ–∞—В–µ—А–Є–∞–ї–∞, –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ–Њ–≥–Њ –±–µ–Ј –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–є —В–µ—А–Љ–Њ–Њ–±—А–∞–±–Њ—В–Ї–Є. –Э–∞ —А–Є—Б. 3 –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л —А–µ–Ј—Г–ї—М—В–∞—В—Л –†–§–Р –Њ–±–Њ–ґ–ґ–µ–љ–љ–Њ–≥–Њ –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ 800ºC –≤—Б–њ—Г—З–µ–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞. –Э–∞ —А–µ–љ—В–≥–µ–љ–Њ–≥—А–∞–Љ–Љ–µ –њ—А–Є—Б—Г—В—Б—В–≤—Г—О—В —А–µ—Д–ї–µ–Ї—Б—Л —В—А–Є–і–Є–Љ–Є—В–∞, –і–Є–Њ–њ—Б–Є–і–∞ –Є –Ї—А–Є—Б—В–Њ–±–∞–ї–Є—В–∞. –Ъ—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–∞—П —Б–Њ—Б—В–∞–≤–ї—П—О—Й–∞—П –Њ—В–≤–µ—З–∞–µ—В –Ј–∞ –њ—А–Њ—З–љ–Њ—Б—В—М –Њ–±—А–∞–Ј—Ж–Њ–≤.

*-—В—А–Є–і–Є–Љ–Є—В; —Е-–і–Є–Њ–њ—Б–Є–і; –Њ-–Ї—А–Є—Б—В–Њ–±–∞–ї–Є—В –†–Є—Б. 3. –Ф–Є—Д—А–∞–Ї—В–Њ–≥—А–∞–Љ–Љ–∞ –Њ–±–Њ–ґ–ґ–µ–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞–Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –њ—А–Њ–≤–µ–і–µ–љ–љ—Л–µ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –њ–Њ–Ї–∞–Ј–∞–ї–Є –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –њ–Њ–ї—Г—З–µ–љ–Є—П –Є–Ј –Њ—В—Е–Њ–і–Њ–≤ –Ї–Є—Б–ї–Њ—В–љ–Њ–є –њ–µ—А–µ—А–∞–±–Њ—В–Ї–Є –љ–µ—Д–µ–ї–Є–љ–∞ –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ —В–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ —Б —Г–ї—Г—З—И–µ–љ–љ—Л–Љ–Є —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ–Є —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞–Љ–Є. –Я–Њ–ї—Г—З–µ–љ–љ—Л–є –њ–Њ—А–Є—Б—В—Л–є –Љ–∞—В–µ—А–Є–∞–ї –Љ–Њ–ґ–љ–Њ —А–µ–Ї–Њ–Љ–µ–љ–і–Њ–≤–∞—В—М –і–ї—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б—Л–њ—Г—З–µ–≥–Њ —В–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ–Њ–≥–Њ —Б—В–µ–љ–Њ–≤–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞, —Г—В–µ–њ–ї–Є—В–µ–ї—П —З–µ—А–і–∞—З–љ—Л—Е –њ–µ—А–µ–Ї—А—Л—В–Є–є –Є –Ї—А–Њ–≤–µ–ї—М, –љ–∞–њ–Њ–ї–љ–Є—В–µ–ї—П –≤ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Њ–љ–љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л. –Ы–Ш–Ґ–Х–†–Р–Ґ–£–†–Р

Set as favorite

Bookmark

Email This

Hits: 3663 |

–Я–Њ–ї—Г—З–µ–љ–Є–µ —В–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ–Њ–≥–Њ –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞

–Я–Њ–ї—Г—З–µ–љ–Є–µ —В–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ–Њ–≥–Њ –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ –±

–±