| Исследование влияния распределения пор по размерам на технические свойства керамического материала |

|

|

|

О.В.Суворова1, В.А.Кумарова1, А.Т.Беляевский1, Д.В.Макаров2 1Институт химии и технологии редких элементов и минерального сырья им. И.В.Тананаева Кольского научного центра РАН 2Институт проблем промышленной экологии Севера Кольского научного центра РАН Керамический материал представляет собой сочетание твердого вещества с пустотами - порами.Объем пор, их размеры и характер распределения оказывают решающее значение на ряд свойств керамического материала (морозостойкость, теплопроводность, прочность, водопоглощение и т.д.). Керамические изделия, полученные методом полусухого прессования, зачастую характеризуются крупнопористой структурой. Большинство пор являются сообщающимися, и представляют собой поровые каналы. Такие каналообразующие открытые поры отрицательно влияют на технические свойства материала, поскольку в них капиллярного давления достаточно для удерживания воды, которая при замораживании приводит к разрушению материала. Традиционным способом формирования необходимой пористости является введение в состав шихты выгорающих добавок. Изменяя количество, дисперсность и вид добавок, можно регулировать технические свойства готового продукта. В последнее время все большую популярность приобретает использование различных модифицирующих добавок при полусухом способе прессования. В качестве таких добавок могут выступать ускорители схватывания, загустители, пластификаторы, гидрофобизаторы, поверхностно-активные вещества, которыми могут служить и отходы производств, такие, как кальцийсодержащие отходы производства минеральных удобрений, отходы производства химического волокна, побочный продукт солянокислотного разложения хвостов обогащения вермикулитовых руд и прочие [1-3]. Ранее были проведены исследования по обоснованию возможности получения строительных керамических материалов на основе техногенного сырья Мурманской области методом жидкостного спекания и выбран оптимальный состав керамических масс, мас.%: отходы обогащения апатит-нефелиновых руд - 40; медно-никелевых руд - 40; отходы обогащения железных руд - 20 [4,5]. Химический состав вышеупомянутых отходов обогащения представлен в таблице. Таблица Химический состав отходов обогащения апатит-нефелиновых (1), медно-никелевых руд (2) и железистых кварцитов (3), маc.%

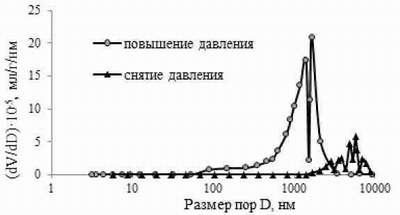

Суть исследования пористости в данной работе заключается в качественной и количественной оценке распределения пор по размерам в керамическом материале. Классическим методом исследования порового пространства является ртутная порометрия (РП). Метод позволяет быстрее и точнее определять распределение пор по размерам в широком диапазоне. Результаты исследования пористой структуры керамического материала на основе отходов обогащения без введения добавок (tобж=1000оС) методом РП (ртутный порозиметр AutoPore IV 9500) представлены на рис. 1. Средний диаметр пор составляет 1.4 мкм. Такие поры считаются опасными, так как в них капиллярное давление достаточно для удерживания воды, что может приводить к разрушению материала. Долговечность керамического материала оценивали по показателю морозостойкости, образцы выдержали без потери массы и без видимых повреждений 13 циклов. По прочности керамический материал соответствует марке 250 (28.6 МПа). С целью создания пористой структуры и улучшения технологических свойств изделий в полидисперсную систему вводили добавку в виде карбонатита (от 2 до 10 мас.%). Средний диаметр пор для данного образца составляет 1.1 мкм, что также не соответствует оптимальному соотношению опасных (от 1 до 200 мкм) и безопасных (менее 1 мкм) пор. Морозостойкость образцов с введением карбонатита (2 мас.%) составила 19 циклов. По показателю прочности материал отвечает марке 100 (12.3 МПа). Кроме того, для формирования структуры с рациональной пористостью и достаточным количеством пор использовали метод создания на свободной поверхности изделия тонкослойного водонепроницаемого покрытия из гидролизованных поверхностных Si-OH групп и замещения их катионами. Для получения катионообменной композиции суспензию из отходов обогащения медно-никелевых руд обрабатывали водным раствором - побочным продуктом солянокислотного разложения хвостов обогащения вермикулитовых руд [6]. Затем отпрессованные образцы керамики окунали в полученную суспензию, сушили и обжигали при температуре 1000оС. Методом РП определяли распределение пор по размерам, средний диаметр пор для данного образца составляет 0.016 мкм, что обуславливает улучшение технических свойств исследуемого материала. Так, по прочностным показателям образцы соответствуют марке 350 (37.4 МПа), что на 30% выше прочности контрольных образцов без добавок и значительно превосходят их по значениям морозостойкости (более 40 циклов). Кроме того, улучшаются декоративные характеристики изделий.

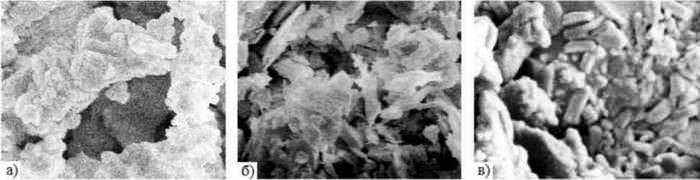

Рис.1. Дифференциальное распределение объема пор по размерам в керамическом образце без добавок Методом сканирующей электронной микроскопии (микроскоп SEM LEO-420) были проведены исследования качественной характеристики пористости. На рис. 2 представлены данные СЭМ трех образцов керамики. Результаты СЭМ сопоставимы с исследованиями распределения пор по размерам методом РП.

Рис. 2. Микроморфология скола образцов керамики (увеличение ×1000): Микроморфология скола образца без добавок характеризуется более крупной пористостью (рис. 2, а). Введение карбонатита в шихту способствует интенсификации процесса жидкофазного спекания (рис. 2, б), что в свою очередь, обуславливает менее пористую текстуру образца. Минимальная пористость достигается путем уплотнения поверхности образца и созданием тонкослойного водонепроницаемого покрытия. Данная катионообменная композиция, проникая в микропоры образца, частично осаждается, что приводит к улучшению технических характеристик керамического материала. Таким образом, в результате исследования влияния вводимых добавок на свойства керамических материалов на основе отходов обогащения руд Мурманской области установлено, что наиболее эффективным способом улучшения технологических свойств изделий является создание тонкослойного водонерастворимого покрытия в керамическом материале.

Методами РП и СЭМ получена качественная и количественная оценка распределения пор по размерам в керамическом материале. Благодарность: Авторы выражают благодарность сотруднику института катализа им. Г.К. Борескова Сибирского отделения Российской академии наук Низовскому А.И. за оказанную помощь в проведении исследований распределения пор по размерам методом ртутной порометрии. ЛИТЕРАТУРА Проблемы рационального использования природного и техногенного сырья Баренц-региона

Set as favorite

Bookmark

Email This

Hits: 3772 |

Исследование влияния распределения пор по размерам на технические свойства керамического материала

Исследование влияния распределения пор по размерам на технические свойства керамического материала